Siamo dei progettisti di telai di F1 e stiamo per mettere le mani su un nuovo telaio… come procediamo? Rileggi la parte 1

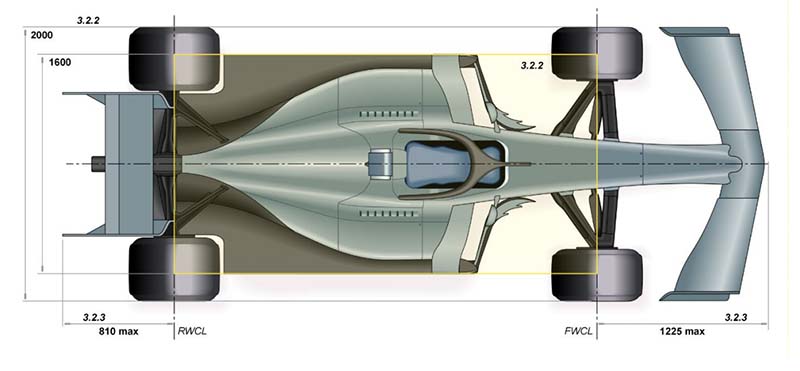

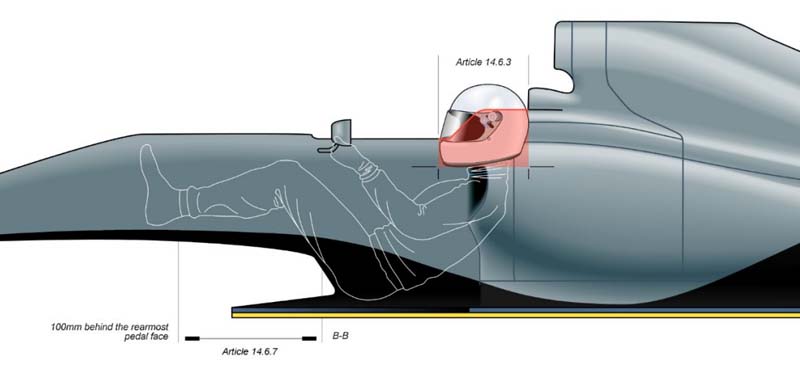

Telaio F1 Parte 2 – Prima di tutto, è necessario definire tutti quei volumi, dimensioni ed ingombri che devono essere rispettati dal regolamento; nel passare degli anni i telai sono diventati sempre più comodi, larghi e sicuri.

Una volta disegnati questi riferimenti, si inizia a creare una superficie, che sarà poi sviluppata in galleria del vento. In realtà, in galleria ed al CFD si utilizza sempre un modello della vettura completa, che integra il telaio. Eliminando il muso, le pance, il cofano motore, etc, si ottiene la geometria del telaio.

A questo punto, si inizia a lavorare su tutti i punti di attacco che sono necessari, sia quelli definiti hard (sospensioni, motore) che soft (carrozzeria). A questo punto, avendo la geometria del telaio e gli elementi di fissaggio, è possibile iniziare a sviluppare il calcolo. Il calcolo mira a due obiettivi fondamentali:

-superare tutti i test statici/crash test

-avere la massima rigidità torsionale con il minimo peso

Se i carichi omologativi sono decisi dal regolamento, le performance torsionali (la famosa “rigidezza del telaio”) sono parametri di progetto. A questo punto, si iniziano a disegnare tutti gli inserti metallici, le paratie, le “centine” (rinforzi in zone critiche, solitamente nella zona sospensioni, zona volante, zona attacchi halo) e si dà in pasto al FEM (analisi ad elementi finiti), che trasforma il tutto in un reticolo di minuscoli triangoli. Si ipotizza quindi una scelta di base dei materiali, procedendo per iterazioni fino al raggiungimento dei target prefissati. Se negli ultimi anni, abbiamo visto incidenti incredibili senza conseguenze per i piloti, è grazie al netto incremento dei carichi dei test.

Basti pensare che il telaio di una F1 (ma anche delle categorie minori, e questo è ancora più incredibile) viene letteralmente schiacciato sotto una pressa che applica una dozzina di tonnellate (di anno in anno i valori variano, solitamente incrementando), con forze applicate sul rollbar, sull’halo, sui fianchi. Inoltre, pannelli rappresentativi del telaio sono soggetti ad ulteriori test, con carichi applicati tramite una pressa idraulica di decine di tonnellate. Una volta scelta la laminazione più adatta (carbonio, zylon, nido d’ape e schiume fresate sono gli “ingredienti”), si procede al processo vero e proprio, che può richiedere anche un mese di lavoro per un singolo telaio. Proprio per questo, in caso di crash grave, si può rimanere a corto di telai, che, essendo molto costosi, non vengono mai prodotti in grandi numeri: solitamente c’è un solo ricambio e se uno dei telai utilizzati viene danneggiato irreparabilmente, si procede alla realizzazione di un ricambio. Bisogna infatti ricordare che non è possibile “saldare” o “raddrizzare” i materiali compositi, quindi i margini di intervento, senza diminuire le performance e la sicurezza dei telai, sono molto limitati.

Una volta finita la laminazione, che richiederà diverse fasi e cicli di autoclave, si passa alla lavorazione meccanica, fatta rigorosamente con macchine a controllo numerico che effettuano tutti i fori necessari all’istallazione della meccanica della vettura. Dopo una ulteriore breve fase di finitura (in cui vengono installati ed incollati sub componenti vari) la vettura è pronta al processo omologativo.

Il regolamento è molto dettagliato ed ogni telaio è soggetto a diversi carichi, in diversi punti, per assicurarsi che in nessun caso l’occupante subisca danni fisici. Dopo una serie di test statici, con pistoni oleodinamici, c’è la prova più critica, svolta da molti team al CSI di Bollate. La vettura viene lanciata contro un muro (fino a pochi anni fa, crash box anteriore e telaio venivano testati insieme, ora separatamente) a circa 50 km/h. Se vi può sembrare una velocità bassa, ricordate che le F1 hanno una capacità di frenata incredibile e che, in caso di velocità di impatto superiori, le cinture diventano letali, indipendentemente dalla robustezza del telaio. Se il telaio passa indenne tutti i test, l’omologazione è completa e si può procedere alla fase di costruzione della vettura. Se per qualunque motivo il test dovesse andare male, ci si può ritrovare con un telaio distrutto, costretti a ripartire da zero con tempi strettissimi. I calcoli strutturali infatti non possono mai garantire al 100% la buona riuscita, visto che laminare un telaio è ancora un processo in gran parte artigianale, svolto sicuramente con un’attenzione maniacale ed un livello di qualità inarrivabile… ma pur sempre soggetto all’errore umano. Prendere margini di sicurezza significa aumentare il peso, cosa impensabile in Formula 1. Come sempre, maggiore è il rischio, maggiore è il guadagno.

Differentemente agli anni 70-80-90, non ci sono più grandi differenze tra un telaio e l’altro, tanto che difficilmente un telaio può fare “la differenza”. Si confonde infatti spesso la bontà delle sospensioni e dell’aereodinamica con quelle dello chassis.

Ciò non toglie che ogni telaio, anche quello della scuderia meno vincente, sia un incredibile capolavoro della tecnologia, in un mix di automazione ed artigianato praticamente ignoto negli altri campi della produzione e della ricerca.

Articolo by Ing. @WernerJrQuevedo

Scrivi

Devi essere loggatoper commentare.