Una delle rivoluzioni più grandi della Formula 1, spesso trascurata dagli appassionati, che tendono a concentrarsi più sul motore, è stata l’introduzione dei telai in fibra di carbonio, intuizione di John Barnard per il Telaio di F1 la MP4/1 del 1981.

Il telai di F1 , fino a quel momento erano tralicci di tubi, pannellati con nido d’ape incollato a piastre di alluminio. L’introduzione dei materiali compositi ha permesso di rivoluzionare completamente la progettazione, uccidendo però tutta quella categoria di telai fatti in casa da un “bravo saldatore”, portando ad un notevole aumento di costi. Basti vedere che dagli anni 80 in poi, i “garagisti” sono sostanzialmente scomparsi (o si sono evoluti ed espansi come la Lotus e la McLaren)

Ma cos’ha di più il carbonio rispetto al metallo?

La fibra di carbonio è un materiale composito, sostanzialmente fili di carbonio immersi in una resina. Sin dalla preistoria l’uomo ha capito che mixando due materiali con caratteristiche diverse, si potevano ottenere “super” materiali.

Due esempi sono il legno,

che è composto da fibre di cellulosa in una matrice di lignina ma anche “paglia e fango”, il materiale di costruzione più umile ed antico, in cui le fibre sono i fili di paglia e la matrice il fango indurito. Possiamo citare poi il cemento armato, in cui i tondini d’acciaio ondulato rinforzano il cemento stesso.

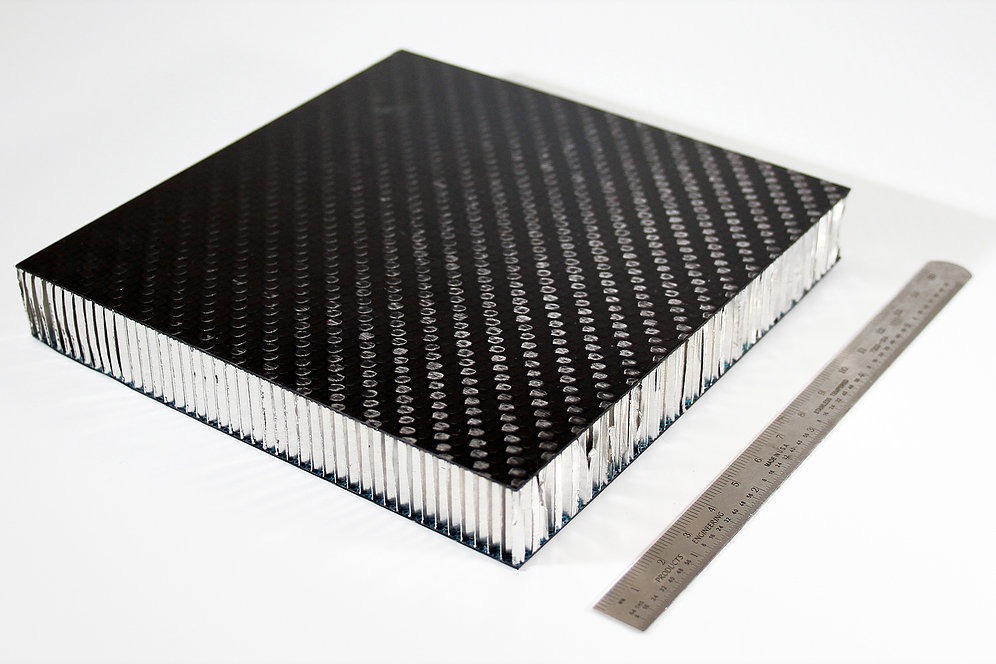

La fibra di carbonio pesa 1/4 dell’acciaio e 1/2 dell’alluminio, ma la sua forza è la sua malleabilità. Se infatti per rendere malleabili i metalli sono necessarie temperature di centinaia di gradi, il carbonio, prima della sua cottura è poco più rigido di un tessuto e questo permette di modellarlo e mescolarlo con altri materiali. Non è infatti la fibra di carbonio da sola a comporre i telai: il sandwich carbonio – nido d’ape – carbonio è la struttura base che permette la realizzazione dei telai. Nella scienza dei materiali è risaputo che tanto più una struttura è spessa, più questa è rigida. Ed è per questo che si utilizzano le travi a doppia T in edilizia, proprio per tenere il materiale più lontano dall’asse neutro, la linea che scorre al centro della trave. Stesso discorso vale per il cartone ondulato, con le onde che tengono in posizione i due strati di cartone.

In aeronautica infatti si utilizzano ancora oggi piastre di alluminio incollate a nido d’ape. In un sandwich avremo un 15-20% di spessore in carbonio ed il restante in nido d’ape, che ha un peso estremamente basso, essendo composto da celle di alluminio con pareti sottilissime.

La struttura base del telaio sarà quindi il sandwich; mentre nei telai di acciaio i tubi percorrono le direzioni principali degli sforzi, il carbonio può essere posizionato allineando le fibre per resistere alle sollecitazioni ed aumentare la rigidezza.

Tanti altri materiali sono poi “affogati” nel carbonio: schiume per creare delle travature di rinforzo, elementi metallici su cui fissare gli elementi come sospensioni e attacchi motore, fibre aramidiche come il kevlar e lo zylon, ad altissima resistenza alla penetrazione.

Il processo di lavorazione del carbonio si è evoluto nel tempo ed è molto diverso da quello che si può vedere in molti tutorial su youtube. Il materiale giunge in laminazione già impregnato di resina, viene deposto manualmente sullo stampo e viene poi processato in autoclave ad alta temperatura ed alta pressione. L’obiettivo è quello di ottenere la miglior compattazione possibile, ottenendo le migliori prestazioni possibili del composito e questo know how può fare una differenza misurabile in kg tra un telaio e l’altro.

Nella prossima puntata scopriremo come si progetta il telaio, partendo dalle forme aerodinamiche ed i calcoli strutturali al computer

Articolo by Ing. @WernerJrQuevedo

Scrivi

Devi essere loggatoper commentare.