Ferrari F1 2026 avrà davvero la testata in acciaio? Tecnicamente potrebbe essere possibile, ma ciò che è falso è la sua presunta realizzazione tramite Additive Manufacturing ( STAMPA 3D). Negli ultimi tempi si è diffusa l’idea che Ferrari abbia realizzato una testata in acciaio tramite stampa 3D fonte Motorsport.com . La realtà è diversa: non è possibile produrre una testata con le tolleranze richieste tramite additive manufacturing. La tecnologia è consolidata nella produzione Ferrari, ma riguarda parti selettive, non componenti così critici.

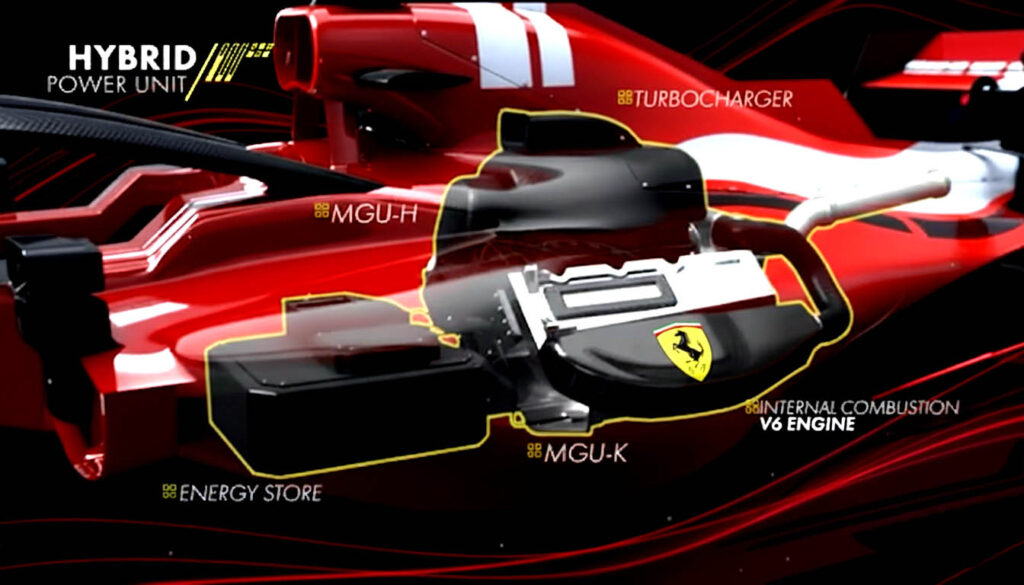

Come funziona l’additive manufacturing in Formula 1

L’additive manufacturing costruisce componenti strato dopo strato da un modello digitale, eliminando stampi e attrezzaggi complessi e riducendo il tempo tra progetto e pezzo finito. In F1, permette iterazioni rapide su geometrie e prestazioni, rappresentando un vantaggio competitivo fondamentale.

Laser Powder Bed Fusion: la tecnologia Ferrari

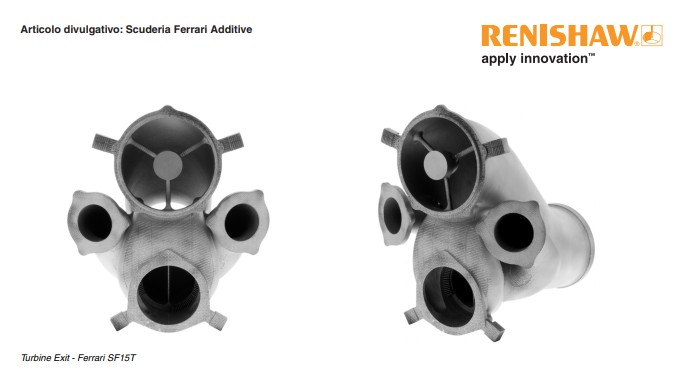

Ferrari collabora con Renishaw utilizzando il Laser Powder Bed Fusion (LPBF). La polvere metallica viene fusa strato dopo strato da un laser in una camera con gas inerte, solitamente argon, per qualità metallurgica ottimale. Le macchine operano in continuo, recuperando oltre il 95% della polvere non fusa, permettendo la produzione di componenti complessi senza interruzioni.

È realistico pensare a una testata interamente stampata in 3D?

Dal punto di vista puramente teorico, una testata motore potrebbe essere realizzata integralmente tramite additive manufacturing. Le moderne macchine LPBF sono in grado di gestire volumi significativi e di lavorare leghe metalliche con buone caratteristiche meccaniche. Tuttavia, la questione non è se sia possibile, ma se sia conveniente e razionale farlo.

Una testata è un componente strutturale di grandi dimensioni, soggetto a carichi meccanici elevati, a forti gradienti termici e a cicli di riscaldamento e raffreddamento estremamente rapidi. Stampare un pezzo di questo tipo comporterebbe tempi di produzione molto lunghi, un accumulo significativo di tensioni residue e la necessità di trattamenti post-processo complessi, come la distensione termica, l’HIP (Hot Isostatic Pressing) e ampie lavorazioni meccaniche di finitura.

Dal punto di vista industriale, soprattutto in un contesto competitivo come la Formula 1, una soluzione del genere sarebbe difficilmente giustificabile

Perché la testata in acciaio non può essere stampata in 3D

Secondo quanto riferito da un ingegnere motorista che lavora in F1 , stampare una testata motore con le tolleranze richieste oggi non è fattibile con alcun macchinario disponibile. Al momento, l’additive manufacturing viene utilizzato su componenti selettivi, come parti strutturali delle sospensioni, con futuri possibili sviluppi sugli upright. Una testata motore rimane un componente troppo critico e complesso per essere realizzato tramite stampa 3D.

Componenti realmente “AM-friendly”

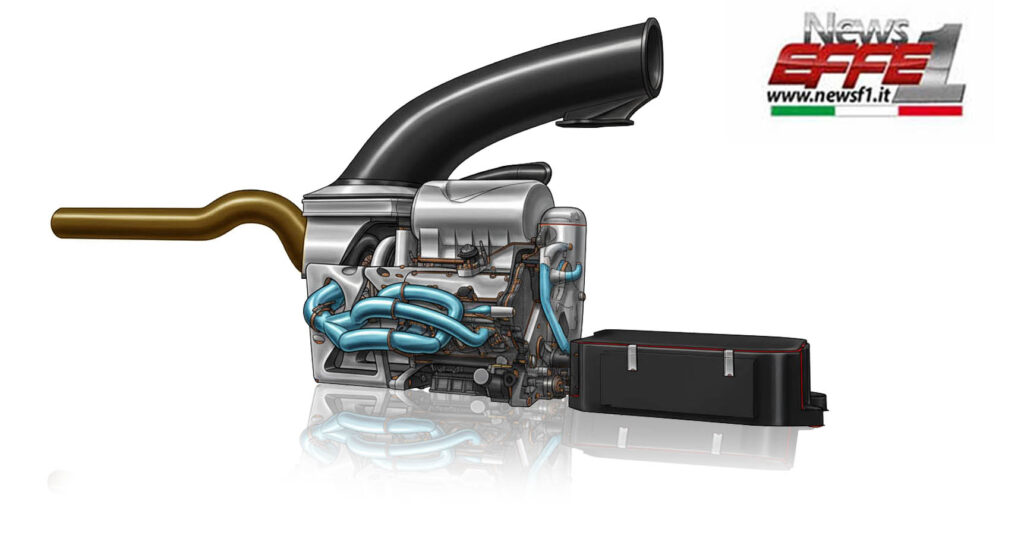

L’additive manufacturing si integra al meglio su componenti che richiedono gestione dei flussi e controllo termico: condotti interni, camere di raffreddamento con circuiti conformali, collettori integrati e zone con forti gradienti termici. Qui la libertà geometrica migliora efficienza e gestione termica senza sostituire completamente la lavorazione tradizionale.

Materiali: acciaio vs alluminio

Le testate tradizionali sono in alluminio, leggero e termicamente conduttivo, ma limitato ad alte pressioni e temperature estreme. L’acciaio offre maggiore resistenza meccanica e termica ma pesa di più. L’AM consente di ridurre spessori e ottimizzare geometrie, rendendo praticabile l’uso selettivo dell’acciaio, ma non su componenti grandi e critici come la testata.

Oltre il mito della novità

Parlare di AM in Ferrari come scoperta recente è errato. Dal 2015 la Scuderia utilizza componenti stampati in 3D metallico. La vera evoluzione consiste nel progettare fin dall’inizio componenti ottimizzati per l’AM, sfruttando geometrie complesse e ottimizzazione termica.

Analisi finale:

L’additive manufacturing in Ferrari non è una novità, ma una tecnologia consolidata. La stampa 3D non può sostituire interamente i processi tradizionali su componenti strutturali critici come la testata. Il valore reale dell’AM sta nell’ottimizzazione di componenti selezionati per prestazioni, gestione termica e libertà geometrica.

Fonte:

Informazioni interne Ferrari, Renishaw, documenti tecnici SF15-T, dichiarazioni tecniche interne

Per restare aggiornato sulle ultime notizie, analisi tecniche e approfondimenti sulla Formula 1, visita https://www.newsf1.it/ e iscriviti al nostro canale YouTube https://www.youtube.com/@NEWSf1IT.