Tanto si è parlato della possibilità da parte di Ferrari, di utilizzare pistoni in acciaio (o presunte “leghe di acciaio”) per poter aumentare le pressioni in camera di combustione. Quando si parla di pistoni, bisogna ricordare che la loro funzione è di trasmettere l’immenso potere esplosivo alla biella e quindi all’albero a gomiti, senza rompersi e scorrendo sulle camicie del cilindro mantenendo al minimo le perdite (questo lavoro viene compiuto insieme alle fasce raschia olio)tra camera di combustione e basamento del motore, ove l’olio raffredda i componenti.

Andando a leggere il regolamento scopriamo che i pistoni debbono essere composti di leghe che non sono basate sul titanio, sul magnesio e sul tungsteno(5.16 e 5.17). Questo riduce le leghe utilizzabili a quelle basate sul ferro e sull’alluminio. Attualmente, i pistoni sono prodotti in alluminio, lavorando per asportazione un blocco proveniente da fusione con delle macchine a controllo numerico. Il regolamento non impone il metodo di lavorazione per ottenere il pistone (a differenza delle spine che collegano la biella al pistone e le bielle stesse, che devono essere ottenute da un semilavorato per asportazione di truciolo).Questo permette quindi di sbizzarrirsi nella realizzazione dei pistoni. In realtà, le tecniche di lavorazione non sono molte, e l’asportazione di truciolo la fa da padrone. La pecca di questo processo però è che la testa della macchina che asporta il materiale,deve avere accessibilità in tutti i punti di lavoro, è insomma impossibile costruire zone “vuote”.

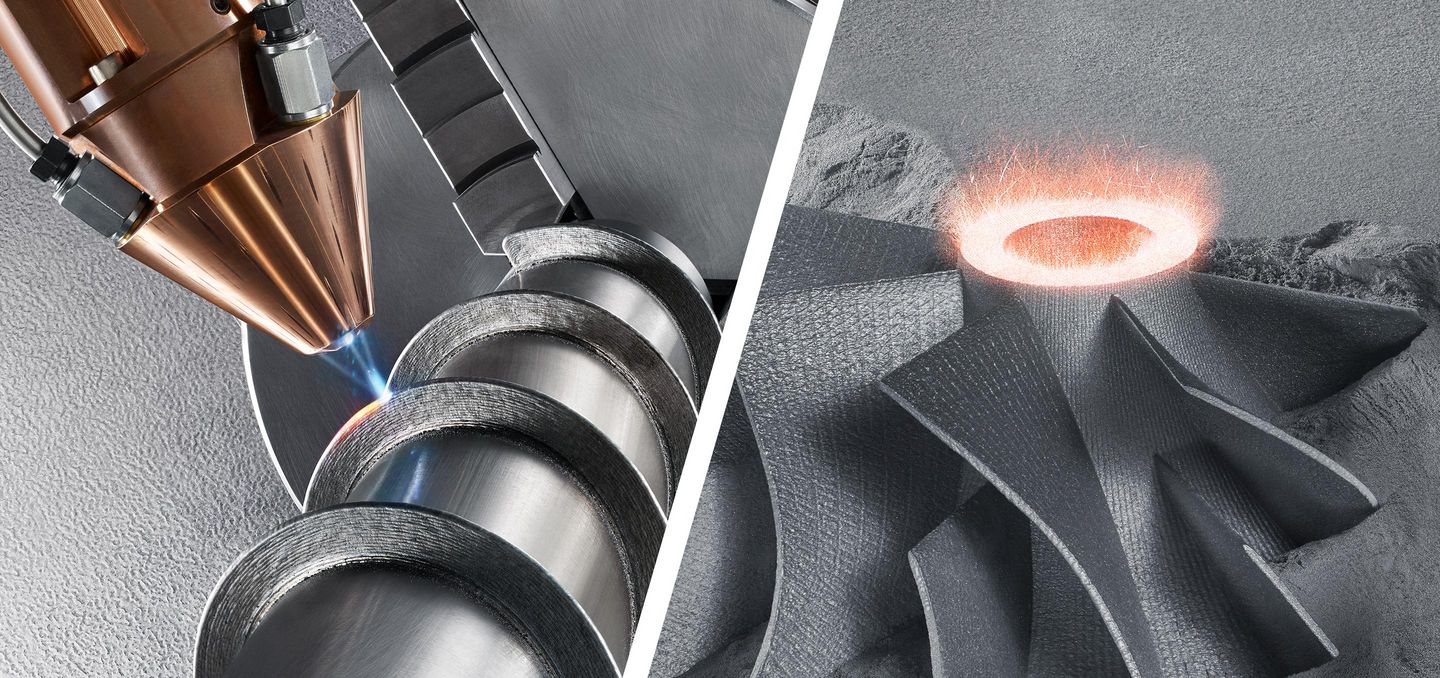

Le moderne stampanti 3D (additive manifacturing) però, partendo da polveri che sono sospese in un bagno liquido e che sono fuse con un raggio laser (questa è una delle tecniche più diffuse per la produzione di componenti metallici) si possono ottenere tutte le forme che si desidera. Così facendo si possono quindi avere forme cave, alveolari, che sono le migliori per quanto riguarda la rigidezza in rapporto col peso. Se infatti le leghe di acciaio pesano circa il triplo di quelle di alluminio, bisogna ricordarsi che le caratteristiche meccaniche dell’acciaio sono tali da compensare questo eccesso di peso, a patto di mettere il materiale “solo dove serve” .

Ed è questo che la stampa 3D permette di fare. Il pezzo prodotto di stampante 3D può poi essere rilavorato con le macchine tradizionali per ottenere la finitura superficiale desiderata (ad esempio probabilmente il pistone verrà rettificato e la sede della spina di collegamento con la biella rilavorata per ottenere tolleranze millesimali). Questo permetterà, a pari peso, di avere un pistone più resistente e che quindi può sopportare pressioni maggiori. E’ fondamentale che il pistone sia più leggero possibile (come principio generale) poichè la sua massa viene accelerata in continuazione ed un alto numero di giri può essere raggiunto solo con una piccola massa del pistone (e dei componenti rotanti del motore in generale). I motori di Formula 1 hanno un limite massimo di 15’000 giri al minuto per regolamento, ma i valori reali, che sono più alti in qualifica e più bassi in gara per evitare rotture, sono di molto inferiori.

Scrivi

Devi essere loggatoper commentare.